主运输系统存在多段运输、 多煤流汇集主运等情况,传统方式通常人为根据不同工作面的出煤量来调节主运带式输送机的煤量,很难保证带式输送机运量的均衡,经常会出现煤量过多撒煤、堆煤,煤量少或空载状态下长时间全速运行等现象。不但造成电能的浪费,也使带式输送机转动部件、输送带等磨损量增大、使用寿命减少。

通过对主运输系统现状的分析,设计一种视频煤量识别系统,把检测和数字化处理的煤量信息用于大数据分析和开停控制,实现带式输送机相应保护及煤流系统煤量自动调节;同时将主运输系统集中控制、综合保护与AI 技术、大数据分析技术以及计算机视觉技术相结合,将综合保护、集中控制、智能开停控制、视频监控及智能识别等子系统统一接入主运输管理平台,对主运输系统运行状态、报警信息、人员信息进行实时监控和计算,达到科学管理、减员增效、提高故障处理效率、减少事故隐患的目的。

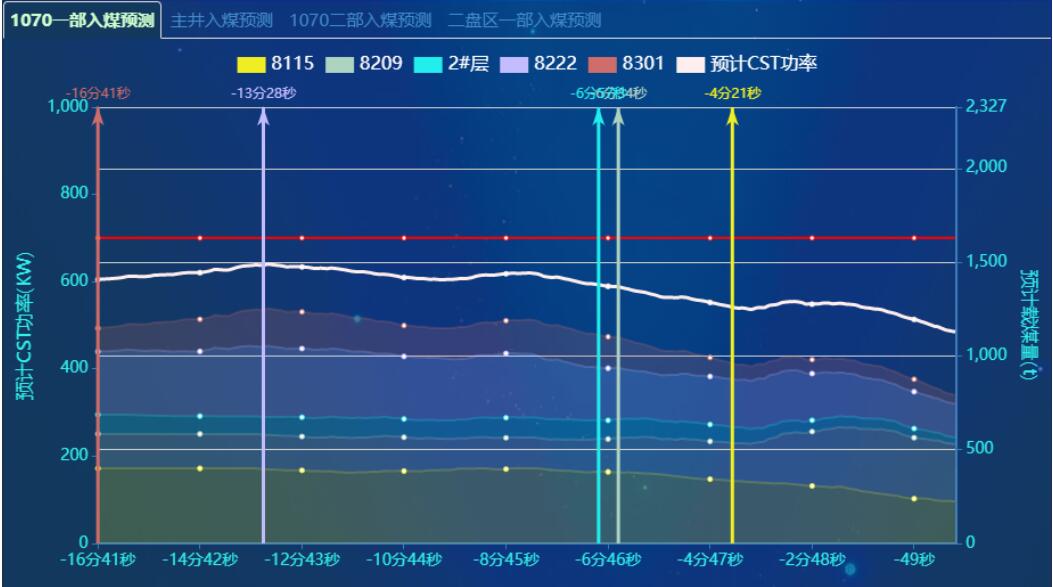

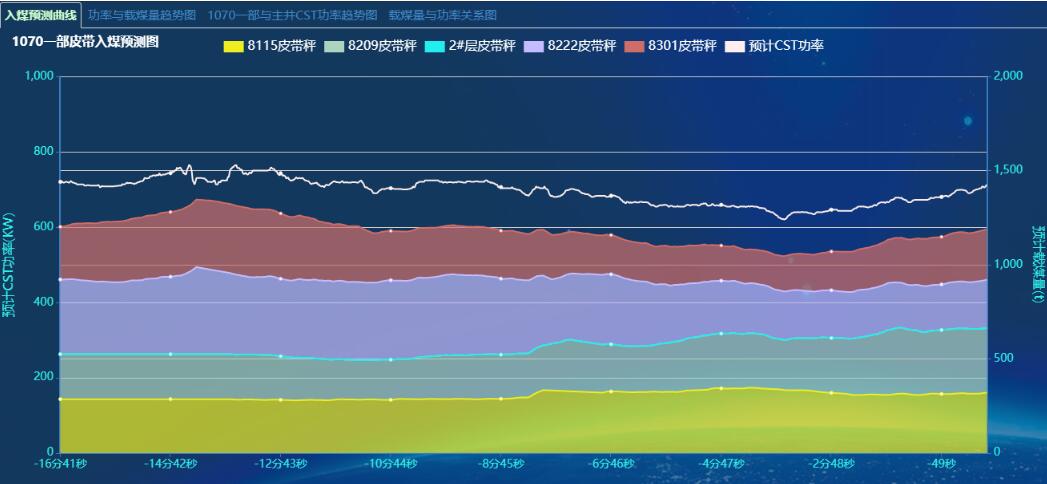

系统主要包含自动化数据采集、点表和应用系统数据库、预警核心计算程序和应用展示系统四个大的部分。通过单位运量与功率的数据得出运量与功率的关系;计算未来时间段(精确到秒级)皮带运量是否超限,从而做到提前预警,避免因皮带负载超限,导致过载而停机。系统拥有自学习模型,直接对接主运输设备状态数据、提供曲线、图表、视频等多种预警方法,以图表结合的方式展示现在皮带载煤量和预警值的关系,并动态展示预警效果。减少生产调配不合理的状况,保障最大能力生产,达到效益最大化。

矿山主煤流运输智能控制系统覆盖整个矿山煤炭运输环节,采用柔性启动和自适应制动、带式输送机运行工况监测、基于监控大数据的智能故障诊断与预警等关键技术,并根据煤位传感器连续检测煤仓煤位,根据煤仓煤位的变化,自动调节给煤系统的给煤量,自动选择优化方案进行开停皮带系统。实现顺、逆煤流开车,音、视频联动,产量均衡控制,故障诊断,实现自动化集中控制,运输沿线无人值守。

技术优势:

1)自主研发的自动化数据采集模块,直接从硬件取数,保证了数据实时性和准确性;

2)自主研发的数据分析模块,可通过数据积累和分析给预警功能提供不断完善的参数和方法;

3)自主研发的预警核心模块,可根据分析模块的结果不断丰富预警的方法;

4)从自动化采数、预警计算和最后的展示都完全自主设计和研发,为以后功能的扩展和完善提供了保障。

5)智能视频AI技术,准确识别煤流异物。

6)柔性启动和自适应制动技术、带式输送机运行工况监测技术、基于监控大数据的智能故障诊断与预警技术。

系统特点:

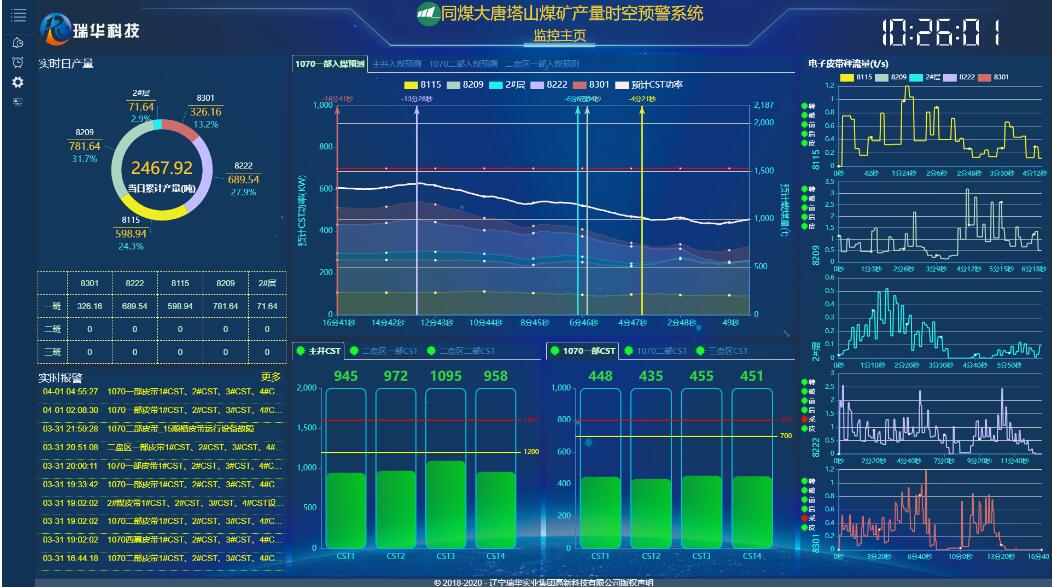

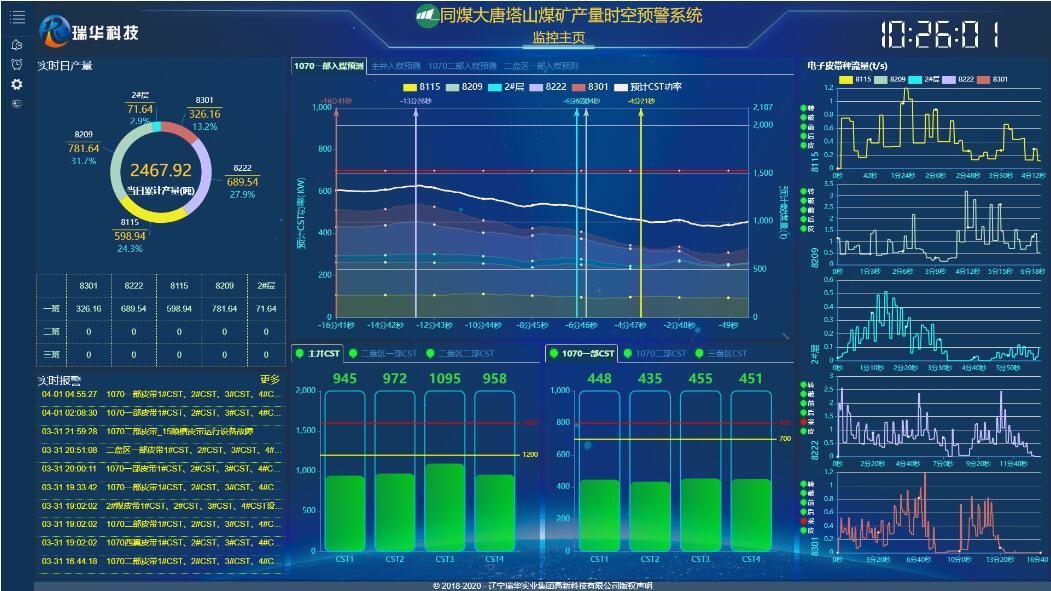

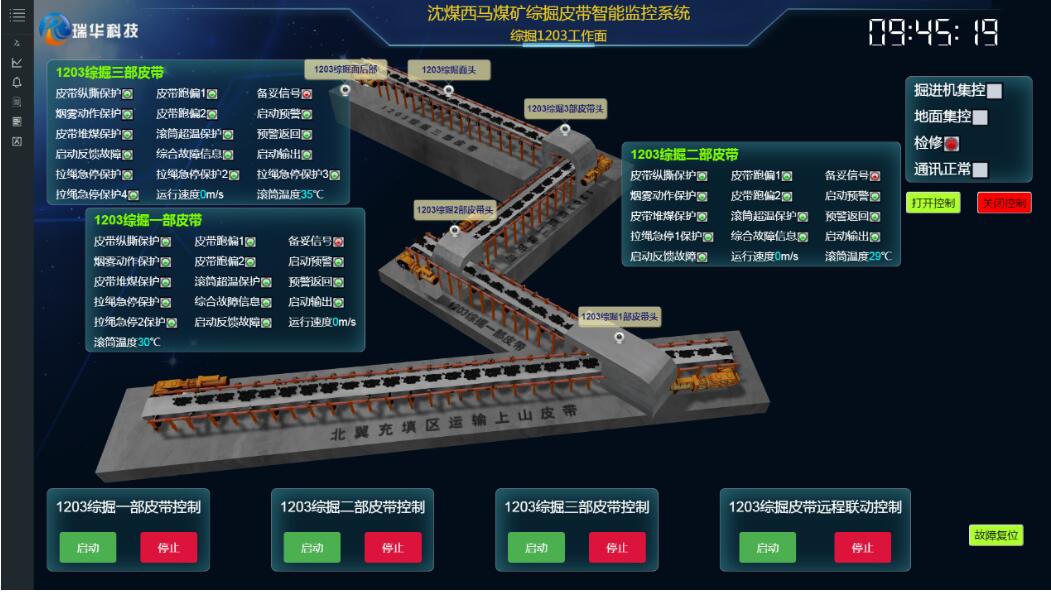

智能主运输系统界面示意图

准确的数据获取——自主研发的自动化数据采集模块,直接从硬件读取,保证了数据实时性和准确性。

高效的数据分析——自主研发的数据分析模块,可通过数据积累和分析给预警功能提供不断完善的参数和方法。

丰富的预警手段——自主研发的预警核心模块,可根据分析模块的结果不断丰富预警的方法。

直观的数据呈现——通过对各皮带关系建模,实现对各皮带的运行状态、预计载煤量和实时视频完整呈现。图表展示方式多样,多维体现载煤量、CST功率、运行时长关系。

皮带异物监测示意图

建立协同控制系统,有效弥补胶带运输生产过程中的盲区,保障工作人员及设备的安全,对矿山胶带运输安全调度生产具有重要意义。

主要功能:

1、异常情况识别报警

实现大块煤识别及报警,必要时紧急停车,可避免由于大块煤造成的设备损坏、堆煤等事故。

2、煤流量检测

在视频中设定检测区域,煤流经过检测区域流量发生变化时,根据设定的规则检测设备进行分析发出信号给PLC控制主机,利用变频设备控制电机转速实现自动切换,达到调速节能的目的。

3、系统故障检测

当系统监测到设备故障时,自动屏蔽智能调速系统,运输皮带恢复到无调速的运行状态。

4、视频监视和识别

先进的图像技术、数字化视频技术、图像识别技术等,利用煤矿井下胶带机沿线的视频监控图像,监视和识别煤流在皮带上分布的动态。

5、煤流均衡控制

基于产量均衡的主煤流远程智能控制;主煤流运行工况监测、故障诊断;主煤流音频、视频联动系统;顺/逆煤流全自动顺序智能控制;主运输沿线无人值守。

场景:

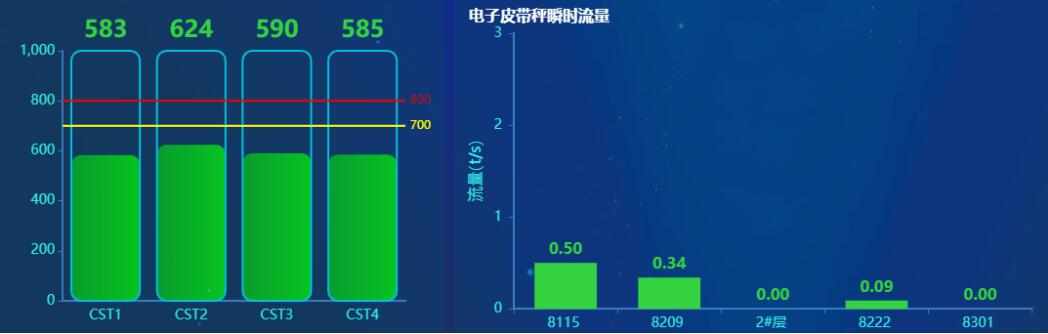

系统主界面,主要用来监控实时日产量、预测产量、各个工作面瞬时产量、实时报警、运输机实时CST(变频)功率。

工作面时产量柱状图

运输机实时CST(变频)功率图

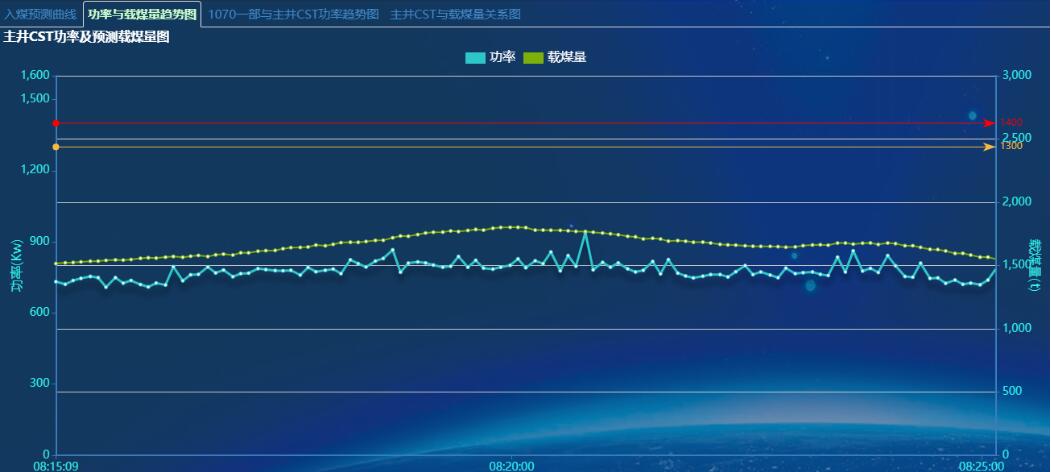

时间和皮带载量曲线图

统计CST(变频)功率和相对每个工作面实时载煤量

实时CST和瞬时载煤量图

功率与载煤量对比图

顺煤流启动控制

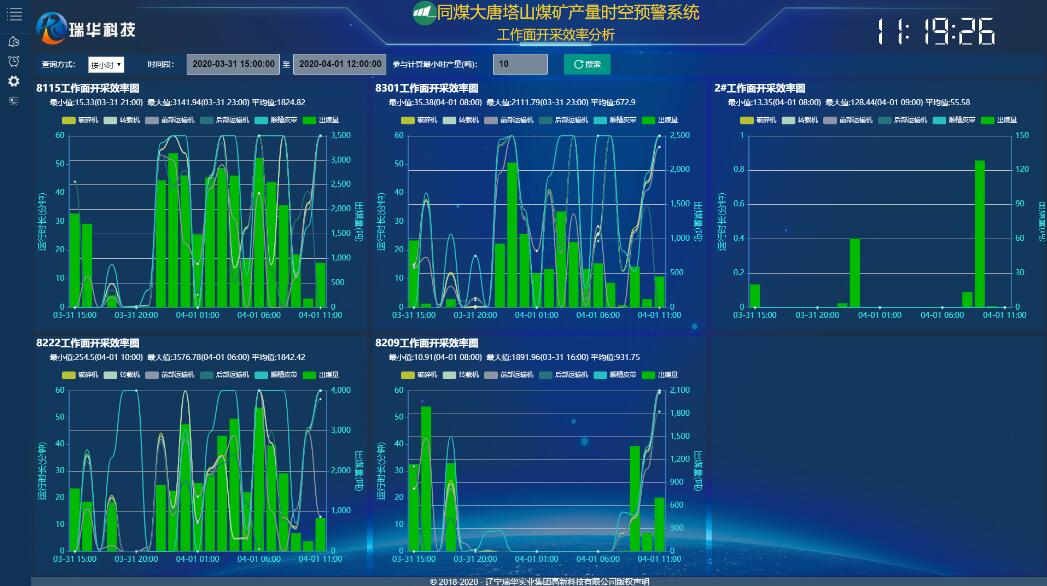

工作面开采效率分析图